「AI+脫硝控制」場景應用解析

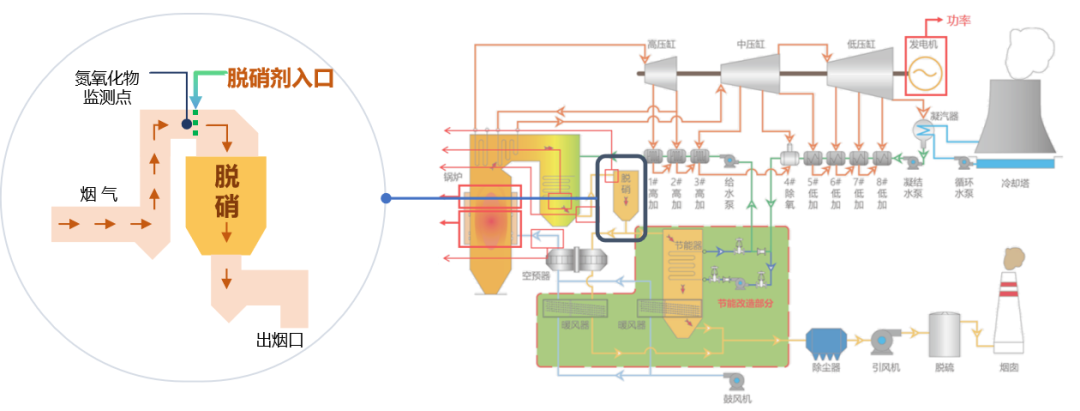

燃煤鍋爐產生的氮氧化物(NOx)是火力發電的主要污染物,行業普遍采用脫硝PID控制系統,根據煙氣中NOx含量計算噴氨量。但由于SCR系統存在NOx測量信號大遲延和實質反應滯后特性,人工調節易導致脫硝劑過量,給空預器等后續工藝設備帶來安全與經濟風險。

傳統脫硝控制示意圖

傳統脫硝控制的痛點

滯后控制缺陷:SCR系統存在5-10分鐘工藝延遲,傳統PID控制依賴事后反饋,導致NOx波動幅度常超±15mg/m3,氨逃逸率居高不下。

人工調節弊端:運行人員需同時監控數十個參數,經驗依賴性強,交接班時段控制參數波動明顯,氨水消耗量差異可達10%-15%。

工況適應不足:燃煤熱值變化、負荷調整等工況波動時,固定控制參數導致噴氨過量或不足,年浪費氨水成本超百萬元案例屢見不鮮。

智能脫硝解決方案

(一)方案核心環節

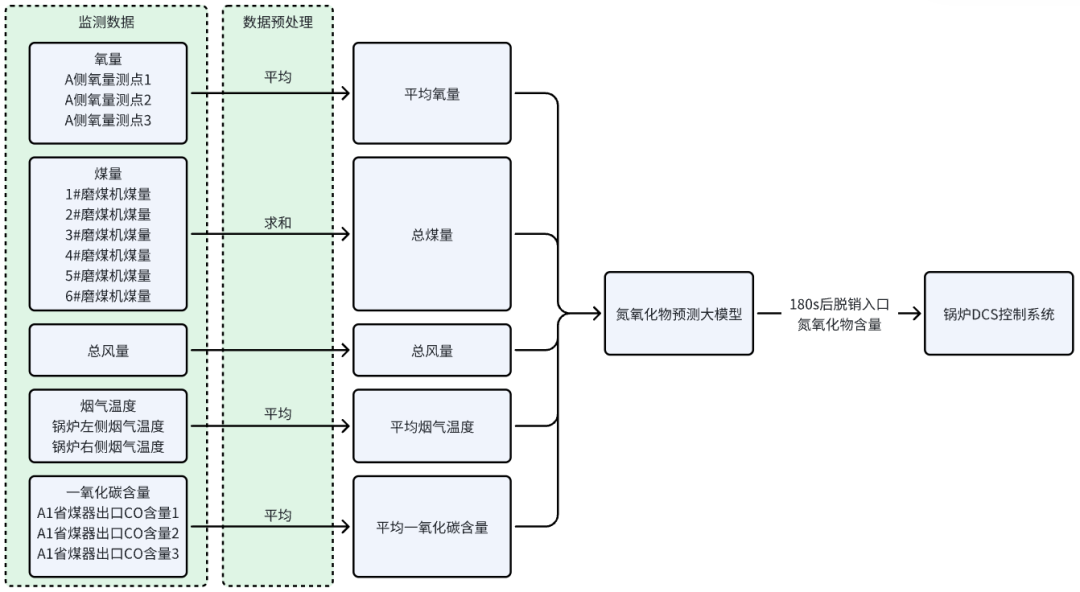

基于預測模型的智能脫硝控制方案,通過實時采集鍋爐運行數據驅動預測模型,提前180秒預測NOx含量變化趨勢,并同步至鍋爐分散控制系統(DCS),實現噴氨量優化調節,核心環節包括:

動態參數實時采集:通過工業級傳感器高頻采集入口NOx濃度、煙氣流速等關鍵參數。從20項原始參數中剔除無關數據,合并得到總風量、溫度等5項關鍵參數,經降頻、空值處理等清洗步驟優化數據,為模型運算提供精準輸入。

高精度預測模型:基于預處理后的關鍵參數,采用長短期記憶網絡(LSTM)構建動態預測模型,捕捉煙氣參數的時間序列特征,建立NOx濃度與噴氨量的非線性關系,為調控決策提供依據。

噴氨量精準調控:基于模型輸出的預測結果,采用模型預測控制策略,每30秒計算最優噴氨閥開度,控制精度達±0.8%。同時嚴格約束氨逃逸濃度,融合前饋補償與反饋校正,將出口NOx波動幅度降至±5mg/Nm3以內,確保排放穩定達標。

預測模型的智能脫硝控制示意圖

(二)痛點靶向解決

針對滯后控制缺陷:憑借提前180秒的NOx趨勢預測能力,結合模型預測控制策略,打破SCR系統工藝延遲限制,將出口NOx波動幅度從±15mg/m3降至±5mg/m3,大幅降低氨逃逸率。

針對人工調節弊端:通過傳感器高頻采集與自動化分析替代人工監控,減少對操作經驗的依賴,穩定氨水消耗量,消除交接班時段的參數波動。

針對工況適應不足:依托每15分鐘自動更新的LSTM模型,實時適配燃煤熱值變化、負荷調整等工況波動,動態優化噴氨量,避免因固定參數導致的成本浪費。

應用價值

智能噴氨控制:實時預測NOx濃度,動態調整噴氨量,減少浪費,節約成本10%-20%。

動態響應提升:模型自動修正控制參數,氨逃逸波動范圍縮至±2ppm,系統穩定性提高 40%。

設備損耗減少:優化氨水使用效率,降低管道腐蝕與空預器堵塞風險,延長催化劑壽命,減少維護費用。

能耗協同優化:結合實時排放與負荷預測,智能調節噴氨量和風機功率,綜合成本下降15%以上。

減少超標風險:動態優化噴氨量等參數,通過前饋控制避免操作滯后導致的瞬時超標,降低環保處罰概率。

智能脫硝控制方案突破傳統脫硝瓶頸,以數據驅動實現從被動應對到主動預判,該方案為火電行業提供了經濟降本與環保達標協同優化的智慧化路徑。